Spindelservice

Zuverlässig & kosteneffizient

Unser qualifiziertes Fachpersonal bietet Ihnen einen umfassenden Spindelservice mit Demontage, Überprüfung und Schadenserfassung von Motor-, Getriebe- und Riemengetriebenen Hauptspindeln.

Kompetenter Spindelservice!

Sie erhalten von uns ein Angebot zur Rekonstruktion Ihrer Haupt- oder Arbeitspindel. Dank des Express-Reparatur-Services können unsere kompetenten Ingenieure und Techniker unverzüglich mit der Reparatur beginnen, auch wenn Ersatzteile erforderlich sind, ist die Beschaffung oder Nachbau von Ersatzteilen derselben Qualität und Güte kein Problem.

Egal ob Standardspindel, Frässpindel, Drehspindel, Bohrspindel oder Schleifspindel, wir reparieren Werkzeugmaschinenspindeln vieler Hersteller.

- Hiteco

- POSmill

- Hurco

- Sonderspindeln auf Anfrage

Zustandsanalyse und Messungen

Zustandsanalyse von Werkzeugmaschinenspindeln

Die beste Lösung ist, die Ursache zu beseitigen, bevor sie zum Problem werden.

Wir überprüfen Ihre Spindeln hinsichtlich Lagerung, Konus, Spannsystem und anderen Faktoren, um Probleme zu vermeiden und unerwartete Maschinenstillstände zu verhindern.

Haben Sie Werkzeugbrüche, Probleme mit Maßhaltigkeit oder können ihren Mittenrauwert (Ra) nicht mehr einhalten?

Nutzen Sie unser Produktportfolie und erweitern die Überprüfung um eine triaxiale Schwingungsanalyse. Sie erhalten im Anschluss eine Wälzlagerbewertung auf der Grundlage frequenzselektiver Auswertungen.

Welche Lagerkomponente (also Außenring, Innenring, Käfig oder Wälzkörper) betroffen ist, wird durch die sogenannte Hüllkurvenanalyse festgestellt.

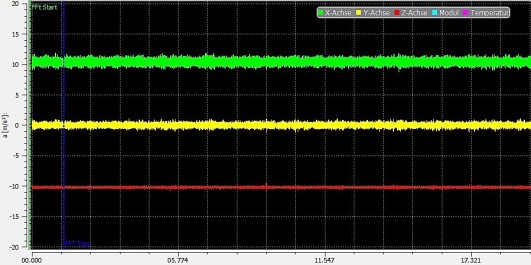

Messung der Schwingung einer Frässpindel-Lagerung

Kessler Motorspindel, SMS 090.36.4 FOS, N max=20000U/min,

Drehzahl bei Messung= 5000U/min: (Lagerung defekt)

Frässpindel Lagerung defekt

Messung der Schwingungen, Lager- Zustandsanalyse

Kessler Motorspindel, SMS 090.36.4 FOS, N max=20000U/min,

Drehzahl bei Messung= 5000U/min: (Lagerung in Ordnung)

Frässpindel Lagerung in Ordnung

Messung der Schwingungen, Lager- Zustandsanalyse

Tauschspindel Service

Herstellerunabhängig versorgen wir Sie mit Tauschspindeln!

Egal ob Motor- oder Frässpindel, die Hauptspindel ist die wichtigste Komponente Ihrer Werkzeugmaschine.

Eine Störung oder ein Ausfall kann Auswirkungen auf die Qualität der Produktion oder gar einen Stillstand der Maschine zur Folge haben.

Unser Tauschspindel-Service bietet einen einwandfreien Ersatz und eine umgehende Inbetriebnahme Ihrer CNC-Maschine.

Dabei wird ein qualifizierter Servicetechniker zur Verfügung gestellt, der alle erforderlichen Einrichtungsmaßnahmen unter Einhaltung der Qualitäts- und Prüfvorschriften ausführt.

Spindelhotel

Der schnellste Weg

In unserem Spindelhotel übernehmen wir die fachgerechte Lagerung ihrer Motor- u. Steckspindeln! Wir bieten einen geeigneten Lagerplatz unter Einhaltung der Prüf-, Einlaufzyklen auf modernsten Testständen. Bei Bedarf übernehmen wir die Disponierung der Lieferwege direkt an die Maschine – schnell, sicher und fachgerecht.

Praxisbeispiel: Spindeldiagnose nach Maschinenkollision

Die theoretischen Grundlagen machen deutlich, wie wichtig eine frühzeitige Diagnose ist – in unserer täglichen Arbeit, beim ELSA-Spindelservice, zeigt sich dieser Nutzen besonders klar. Wir führen regelmäßig Spindeldiagnosen direkt bei unseren Kunden durch und kombinieren dabei moderne Messtechnik mit langjähriger Praxiserfahrung. Das folgende Beispiel nach einer Maschinenkollision verdeutlicht, wie wir Schäden zuverlässig erkennen und unseren Kunden dadurch Planungssicherheit und Produktionsstabilität sichern.

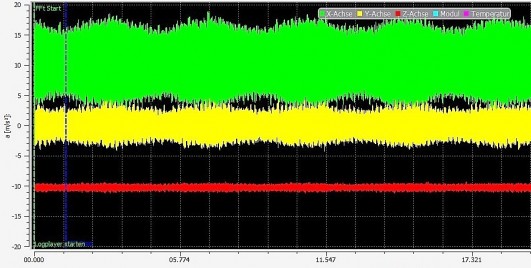

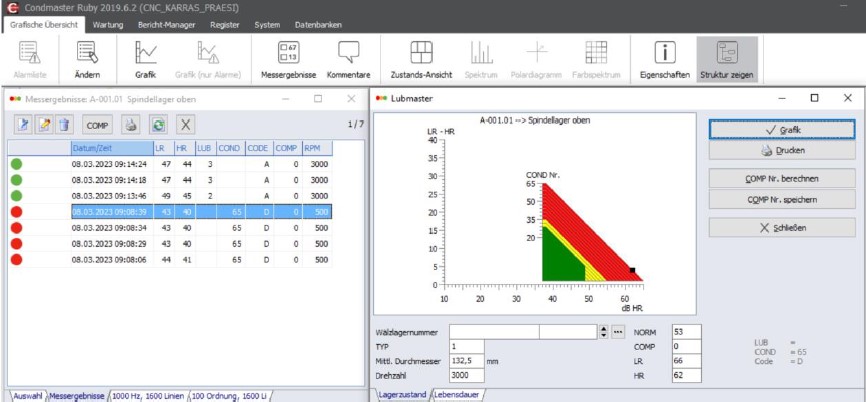

Erste Zustandsanalyse

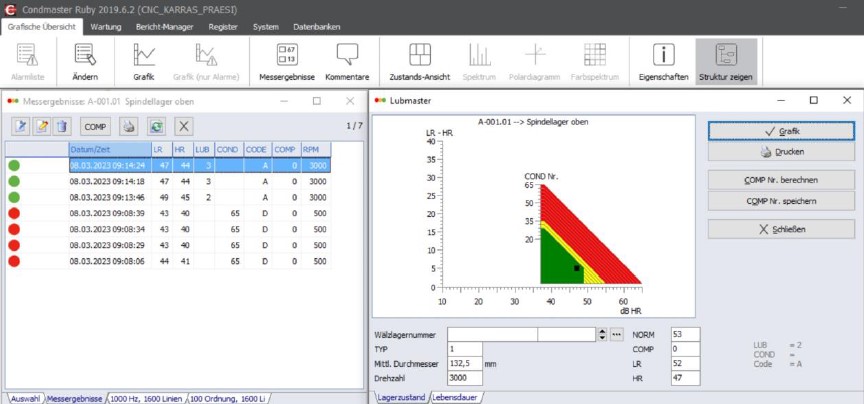

Nach einer Kollision wurde eine Motorspindel vom Typ Kessler 000.688.225 (18.000 U/min, HSK-A63) einer detaillierten Zustandsprüfung unterzogen. Im ersten Schritt erfolgte die LR/HR-Messung, die Aufschluss über Grundrauschen und Schmierung gibt. Bereits bei niedriger Drehzahl von 500 U/min wurde ein Fehlercode „D“ in Verbindung mit einem Condition-Wert von 65 ermittelt. Diese Kombination ist ein eindeutiger Hinweis auf einen Lagerschaden und zeigt, dass die Laufbahnen nicht mehr im optimalen Zustand sind.

Bei der anschließenden Messung mit 3000 U/min ergab sich dagegen ein deutlich anderes Bild: Hier zeigte die Auswertung den Fehlercode „A“ sowie einen Condition-Wert von 0. Dies bedeutet, dass sich das Lager stabilisiert hatte und ein tragfähiger Schmierfilm aufgebaut werden konnte. Im Diagramm (vgl. Abbildung 1) ist sichtbar, dass die relevanten Werte in den grünen Toleranzbereich zurückkehren. Damit lag zu diesem Zeitpunkt ein stabiler Betrieb vor, trotz des zuvor detektierten Schadens.

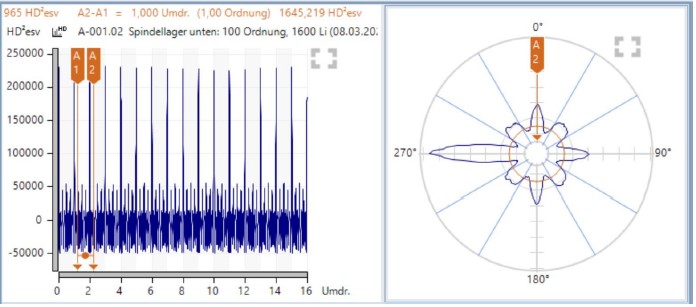

Spektralanalyse: Kollisionsbereich erkennen

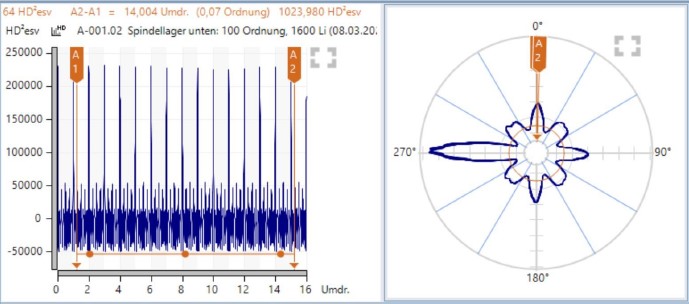

Zur Gegenprüfung wurde die Spindel einer Spektralanalyse unterzogen. Die Ergebnisse bestätigen die erste Diagnose. In der Darstellung bei einer Umdrehung zeigt sich ein klar erkennbarer Kollisionsbereich, der auf eine Störung im Wälzlager hindeutet (Abbildung 2).

Noch deutlicher wird dieses Muster bei der Analyse über mehrere Umdrehungen (Abbildung 3). Hier wird sichtbar, dass das betroffene Lager einen Außenringschaden aufweist. Solche Schäden entstehen typischerweise durch eine mechanische Überlastung, wie sie nach einer plötzlichen Kollision auftreten kann. Diese Erkenntnis deckt sich mit den in Teil 1 beschriebenen Schadensbildern: Außenringschäden gehen oft mit charakteristischen Peaks im Frequenzspektrum und auffälligen Vibrationsmustern einher.

Bewertung & Konsequenzen für den Betrieb

Die Diagnose zeigt ein differenziertes Bild: Einerseits weist das Lager klare Spuren eines Kollisionsschadens auf, andererseits liegt bei höheren Drehzahlen wieder ein stabiler Lauf vor. Für den Kunden bedeutet dies, dass die Produktion ab 3000 U/min sicher fortgesetzt werden kann. Ein sofortiger Austausch der Spindel war nicht erforderlich.

Vielmehr konnte auf Basis der Messergebnisse ein flexibles Vorgehen vereinbart werden: Ein möglicher Spindeltausch oder geplanter Stillstand kann kundenindividuell vorbereitet und terminiert werden. Damit zeigt das Beispiel anschaulich, welchen Mehrwert eine präzise Diagnostik bietet: Statt vorschnell eine teure Spindel auszutauschen, können fundierte Messdaten als Entscheidungsgrundlage genutzt werden. So lässt sich das Risiko für ungeplante Ausfälle minimieren, während gleichzeitig Planungssicherheit für den Produktionsablauf geschaffen wird.